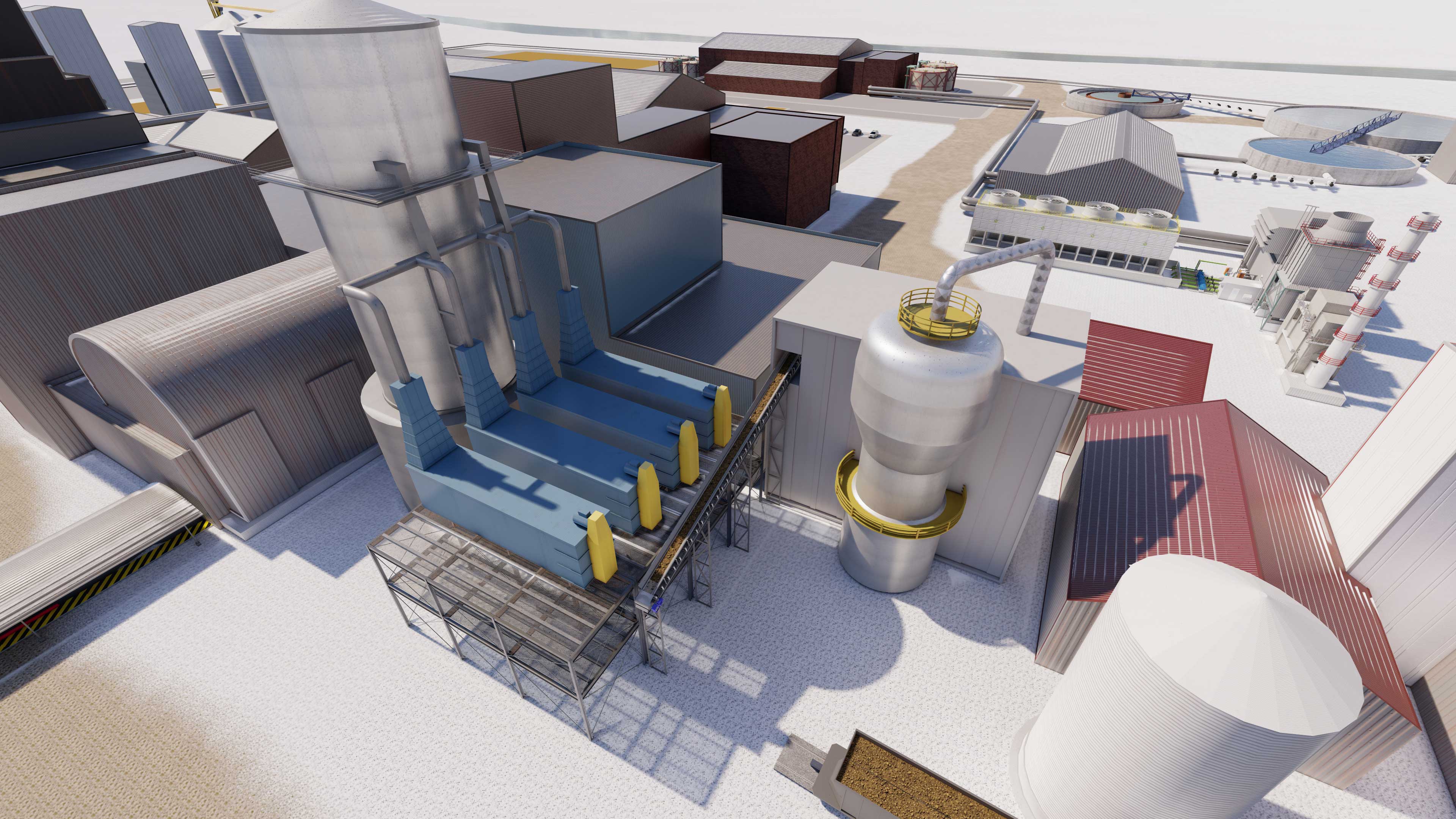

Solutions de traitement du sucre de betterave

Nettoyage/extraction

Purification

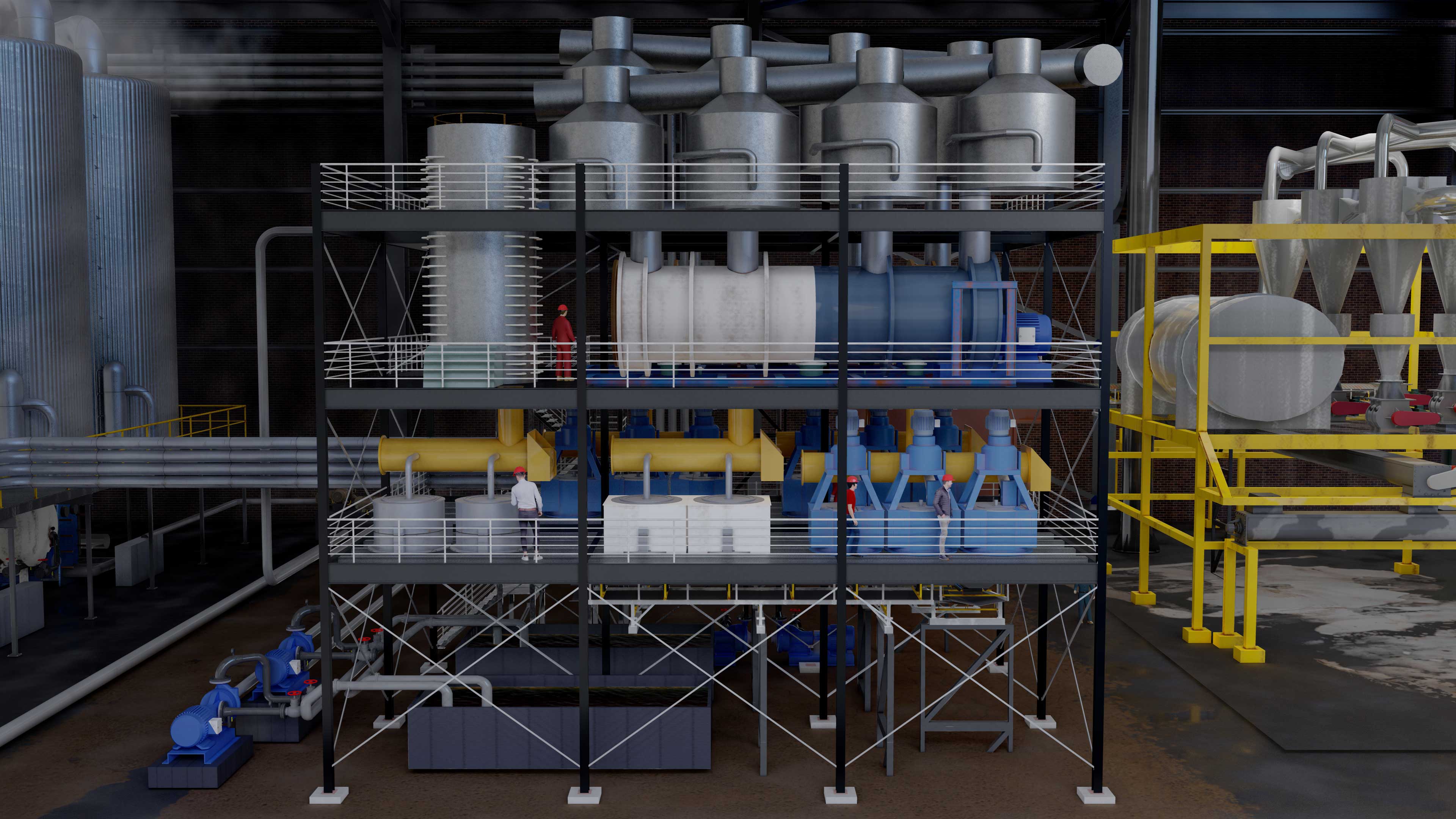

Évaporation

Bac sous vide, cristallisation, essorage

Séchage/stockage

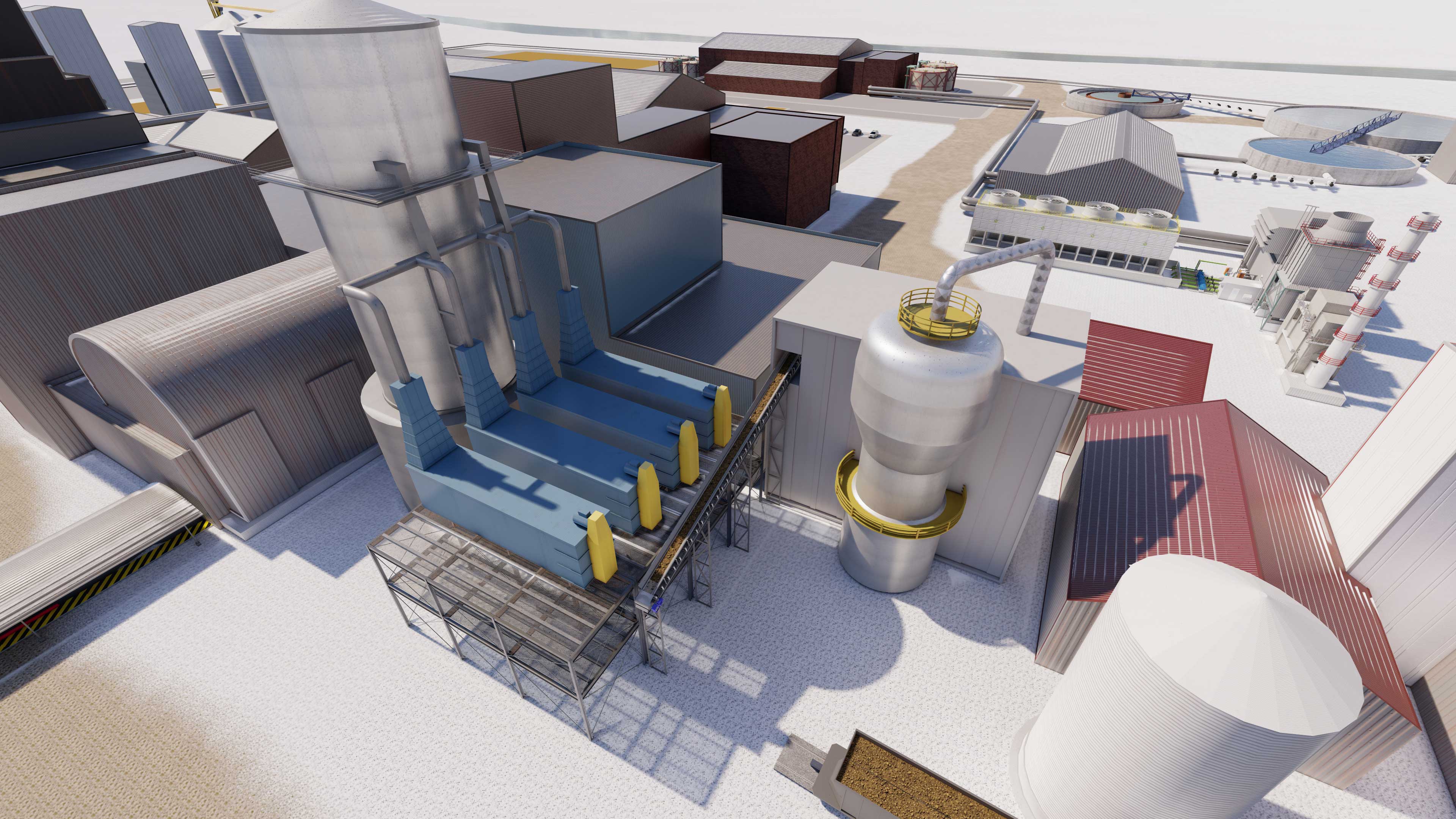

Usine de chaux

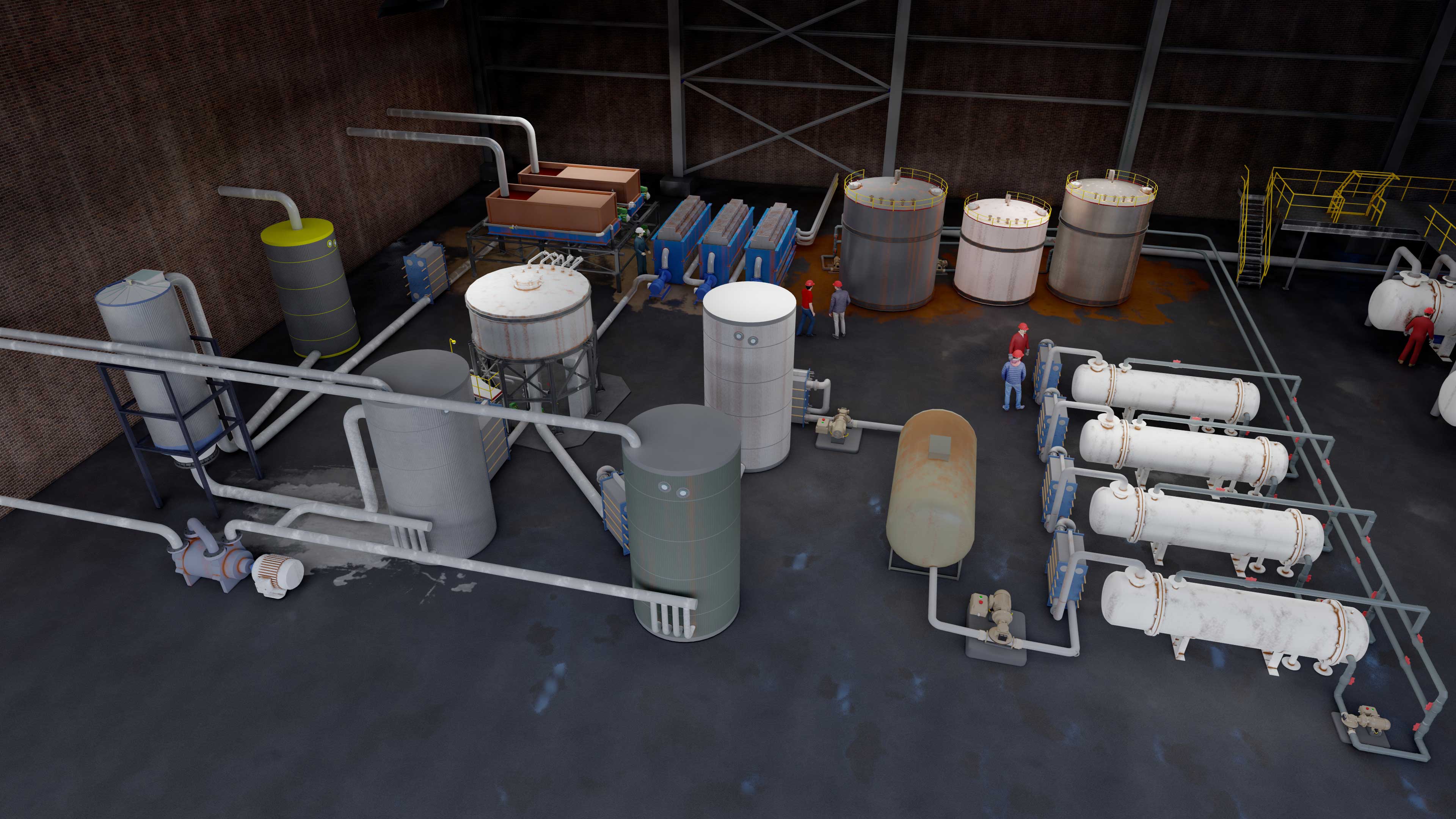

Usine MDS

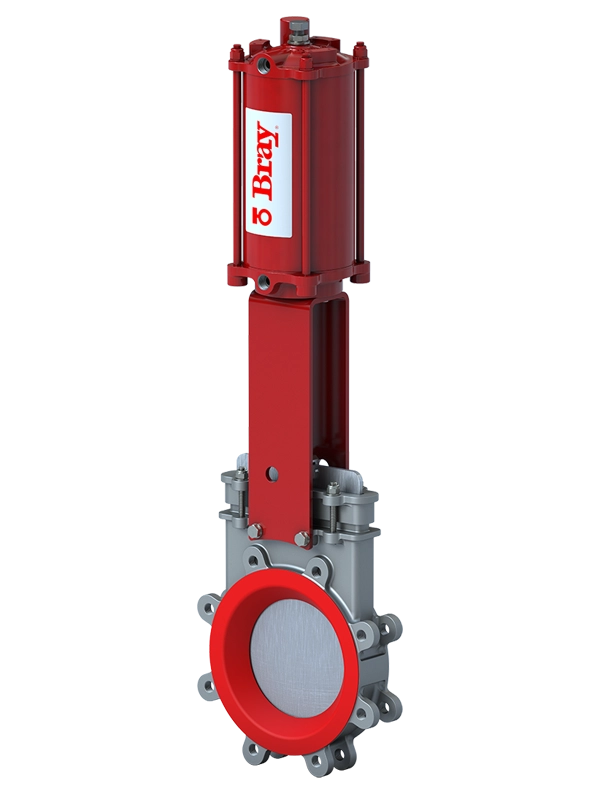

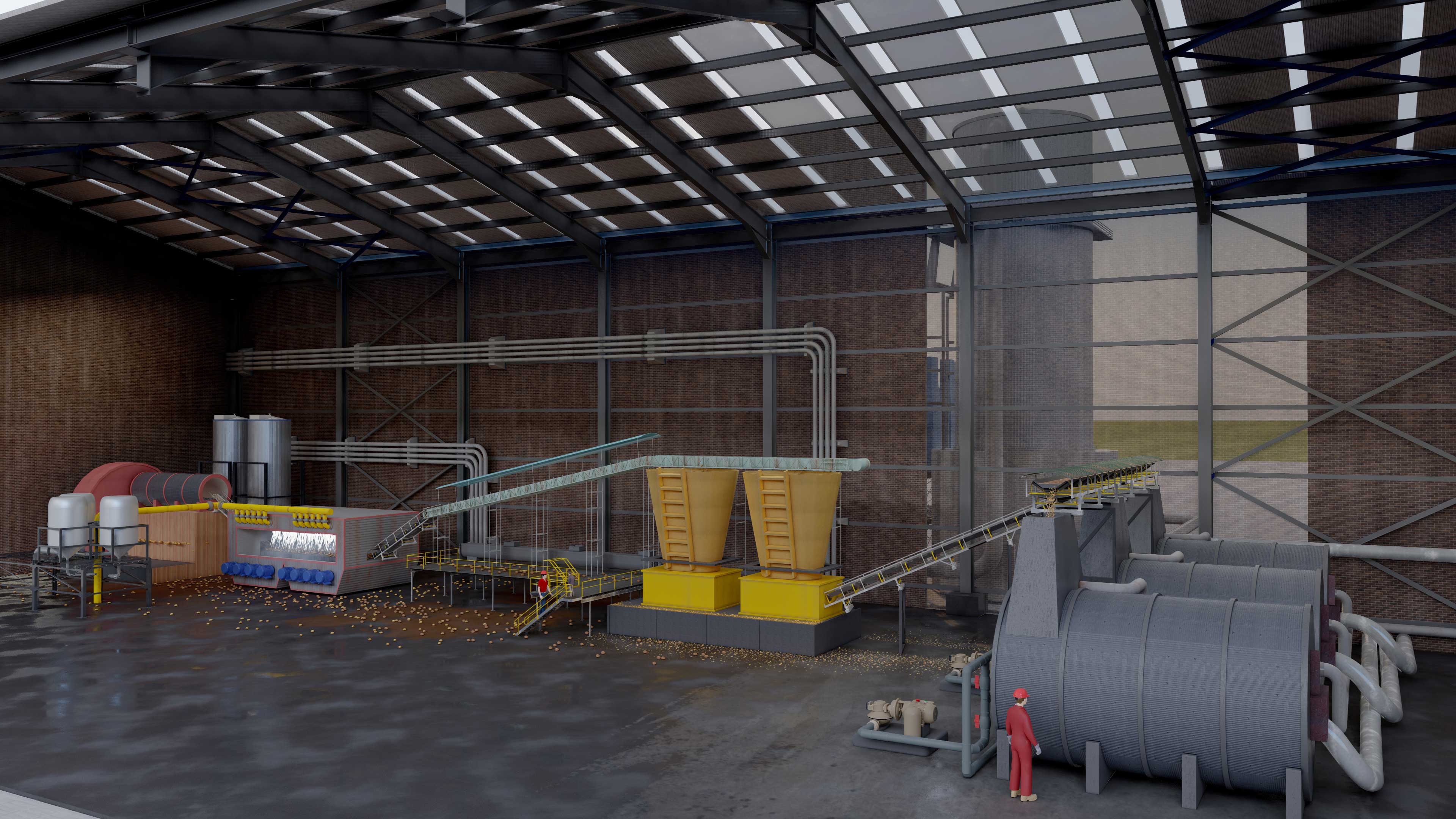

Broche pour presse de séchage/pulpe de la pâte

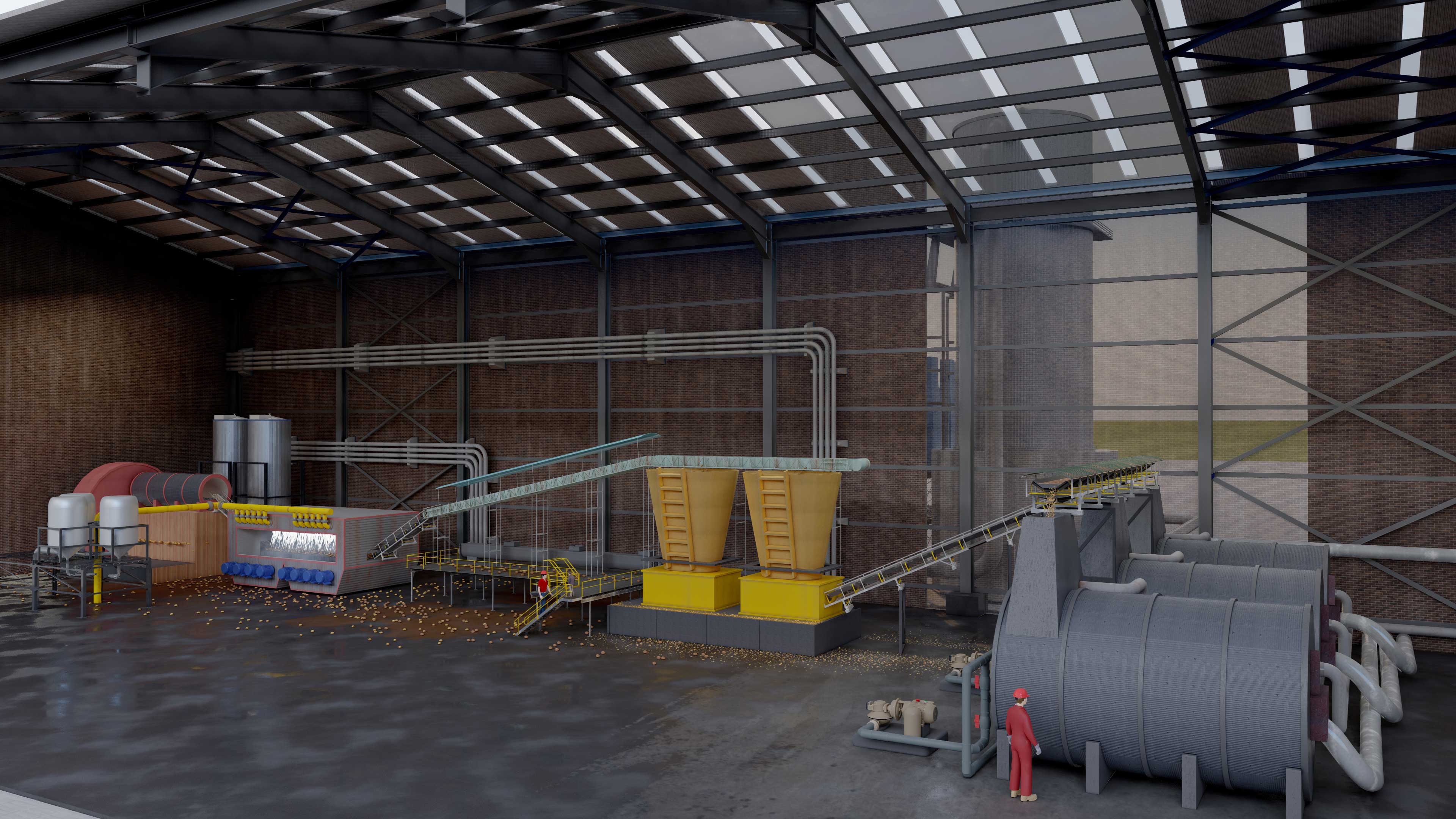

Nettoyage/extraction

Les betteraves sont collectées et lavées pour éliminer toute trace de boue, cailloux et sable avant d'être placées dans la trémie pour être coupées en cossettes. Les cossettes sont ensuite introduites dans le diffuseur pour extraire le sucre et créer une solution appelée le jus sucré.

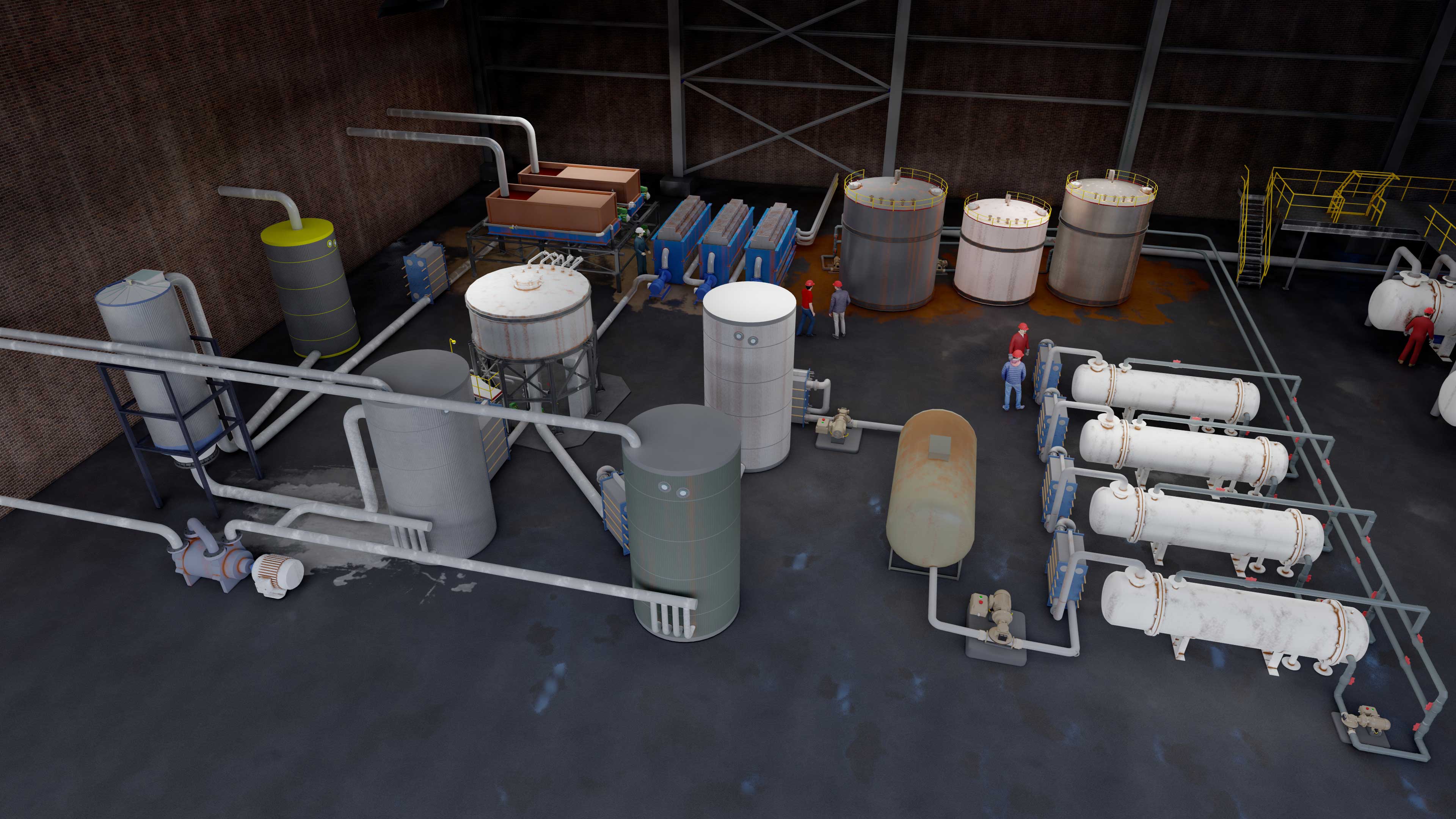

Purification

Le jus sucré passe ensuite par plusieurs étapes de purification et de filtration afin d'éliminer les impuretés et tout élément autre que le sucre. Le jus obtenu, appelé jus sucré clair, passe ensuite par la chaîne d'évaporation.

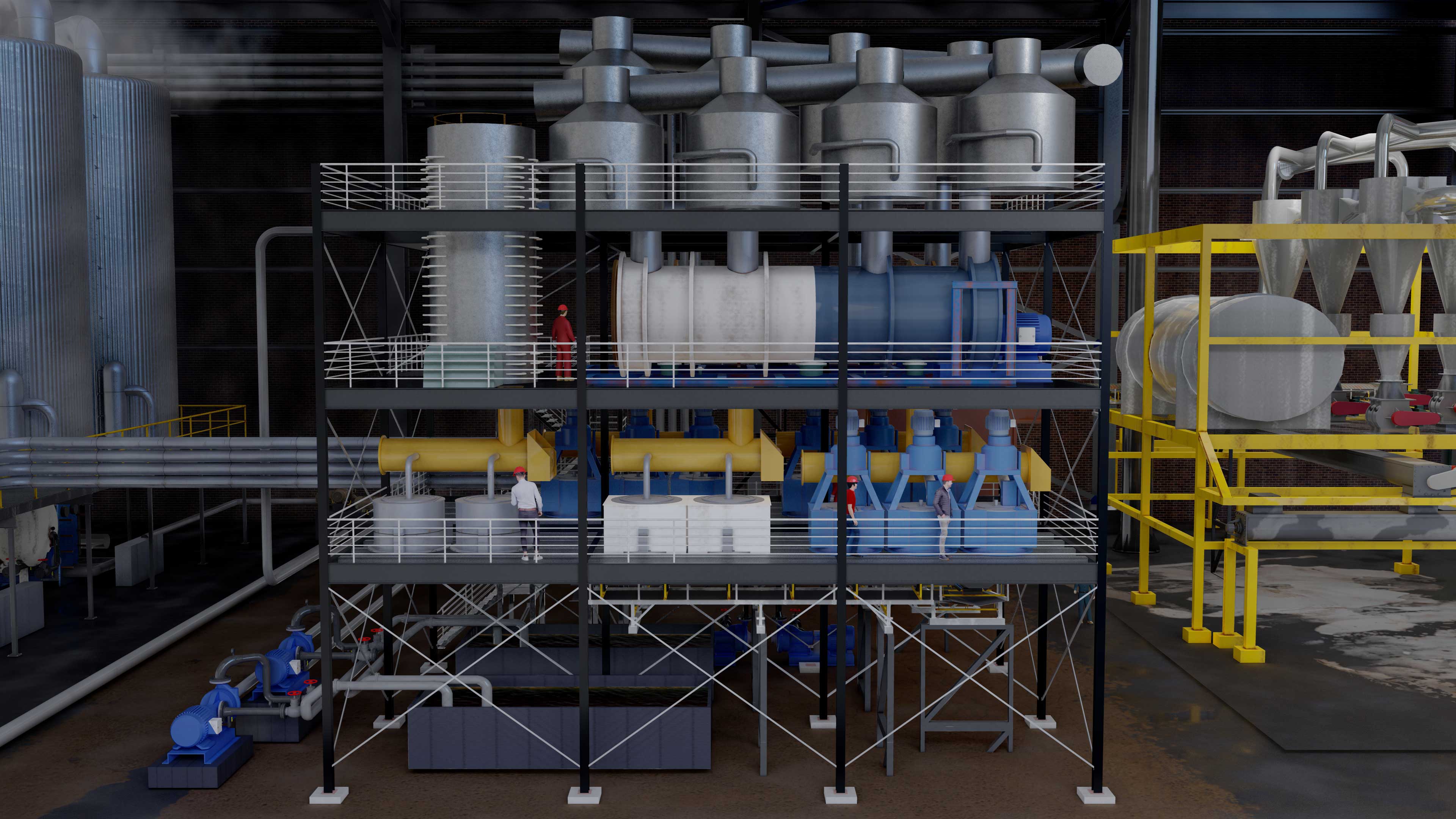

Évaporation

Le jus sucré clair contenant 13 à 15 % de saccharose circule à travers plusieurs évaporateurs chauffés à la vapeur pour éliminer l'eau et obtenir un sirop avec une concentration en saccharose de 65 % à 70 %.

Bac sous vide, cristallisation, essorage

Le sirop est ensuite bouilli et cristallisé pour obtenir une concentration encore plus haute puis mélangé et passé dans des essoreuses pour séparer les cristaux du liquide. Pour d'autres sucres, on compte plus d'étapes de traitement.

Séchage/stockage

Le sucre blanc est ensuite séché, refroidi et placé dans des silos de stockage en attendant d'être transporté.

Usine de chaux

Le calcaire et le charbon/gaz naturel sont brûlés pour produire du CO2 et de la chaux brûlée qui sera mélangée à de l'eau pour produire du lait de chaux. Ces deux produits sont utilisés pour la purification par carbonatation.

Usine MDS

La mélasse est mélangée au carbonate de sodium pour former un précipité qui sera ensuite éliminé durant la filtration. La séparation et la filtration permettent d'extraire et de concentrer d'autres sous-produits

Broche pour presse de séchage/pulpe de la pâte

La pâte humide est pressée pour réduire le taux d'humidité afin d'atteindre environ 75 % puis placé dans des tambours de séchage afin d'atteindre un taux d'humidité de 10 %. La pulpe séchée est ensuite compactée pour former des boulettes stockées ainsi.

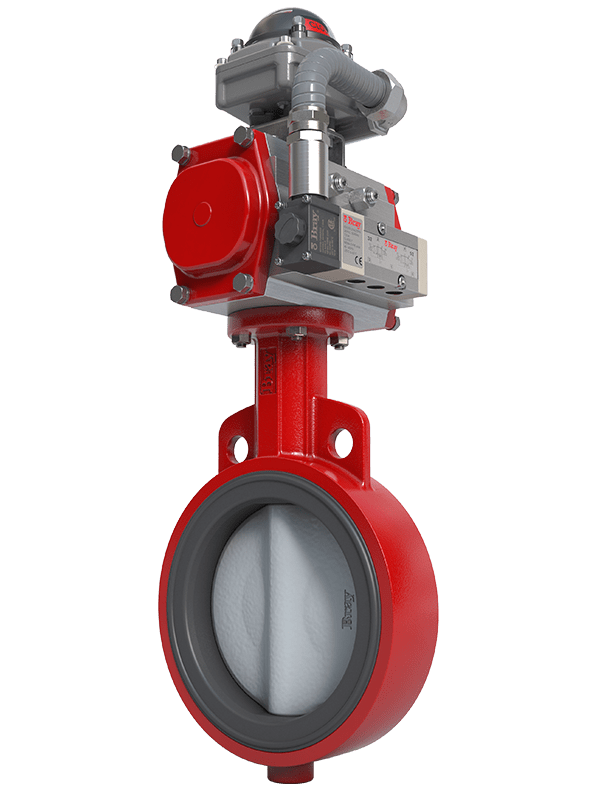

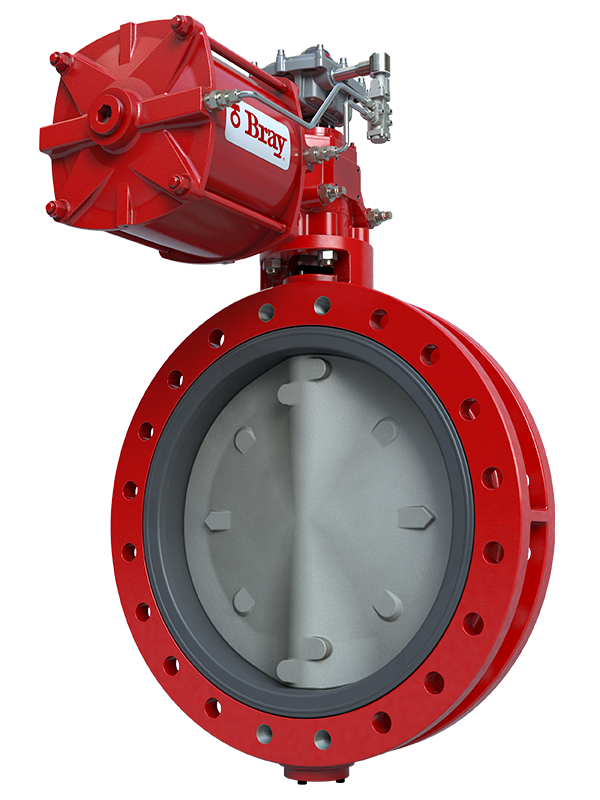

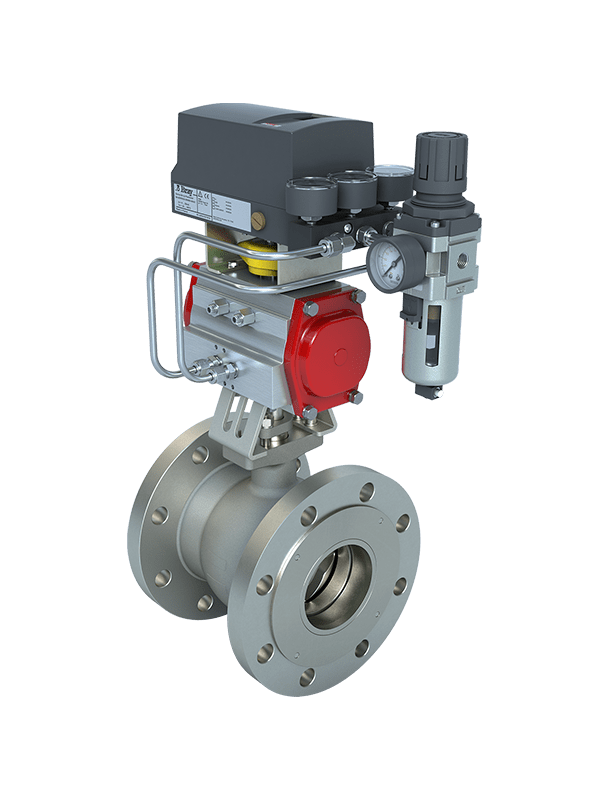

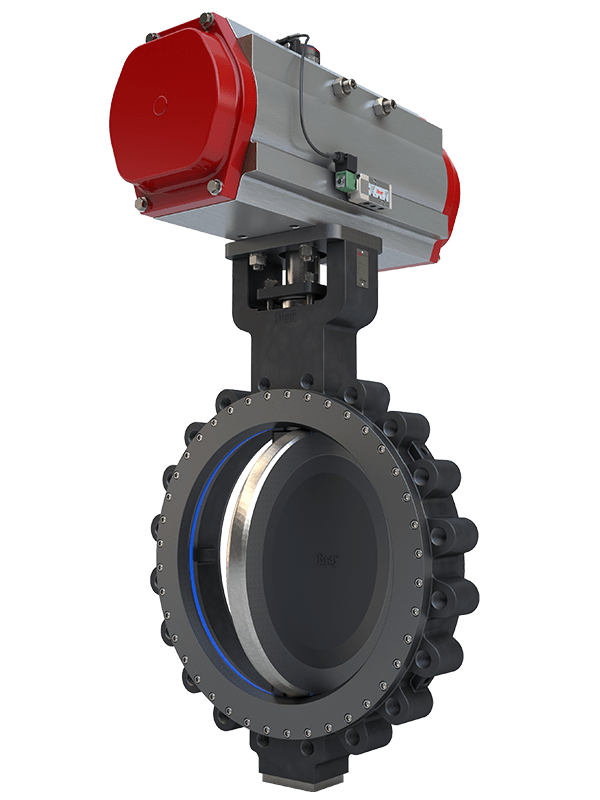

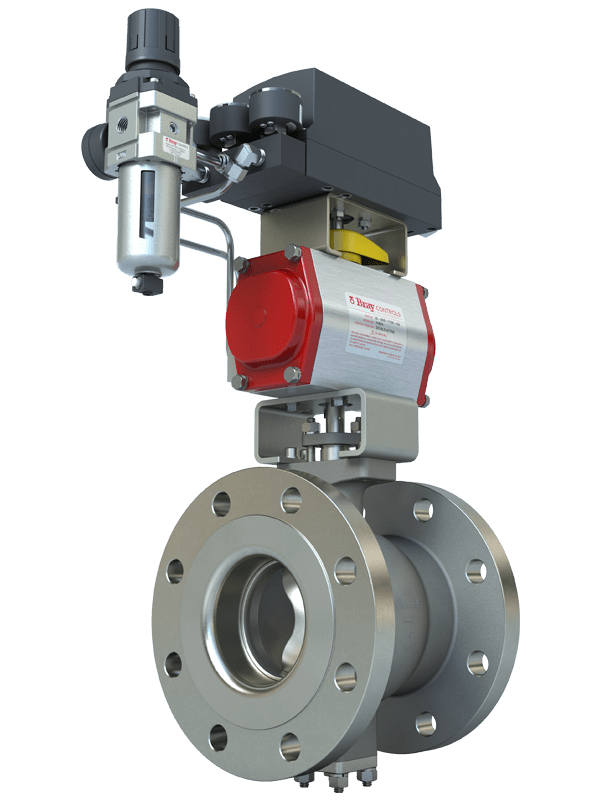

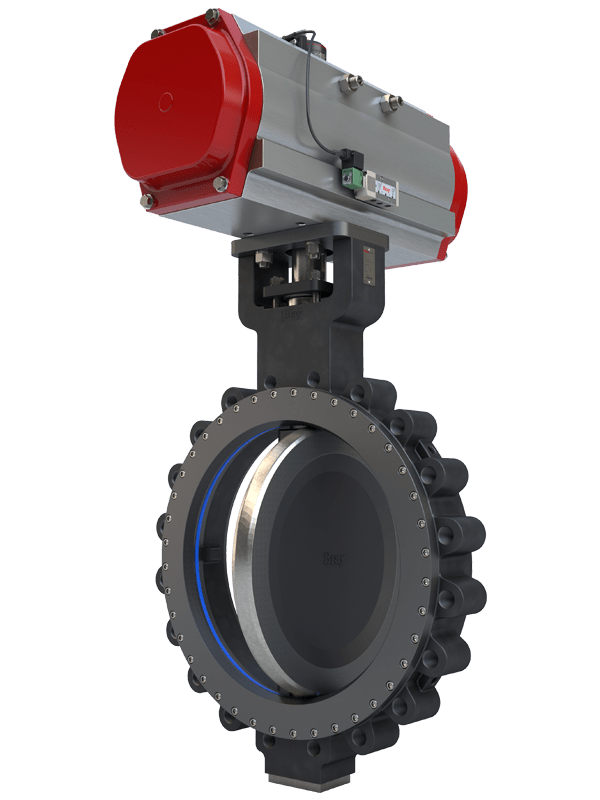

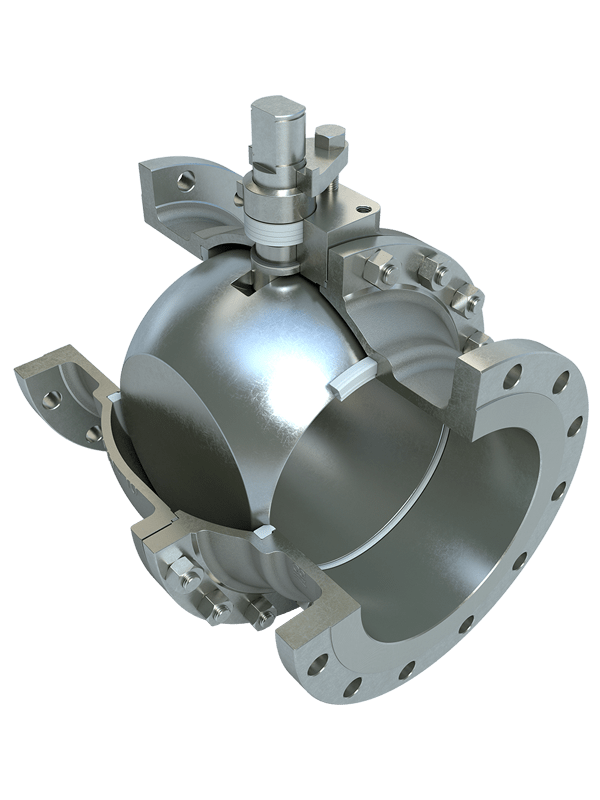

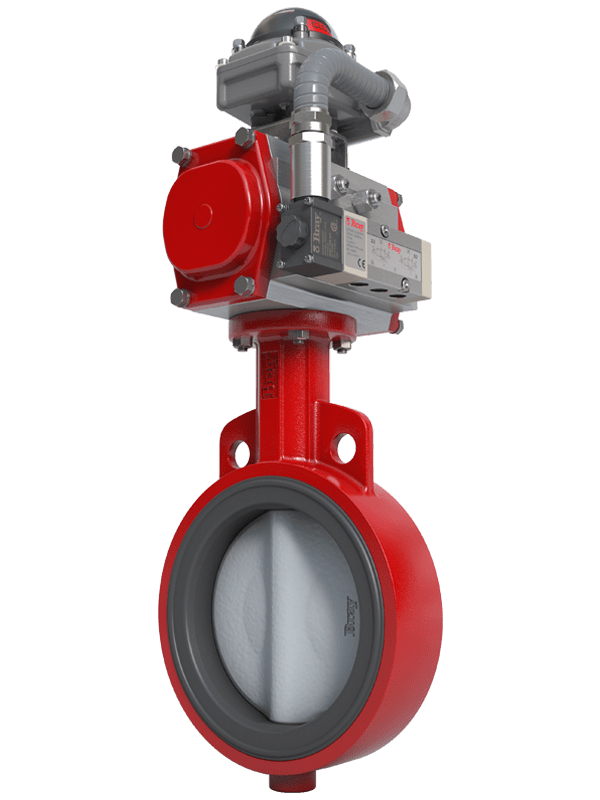

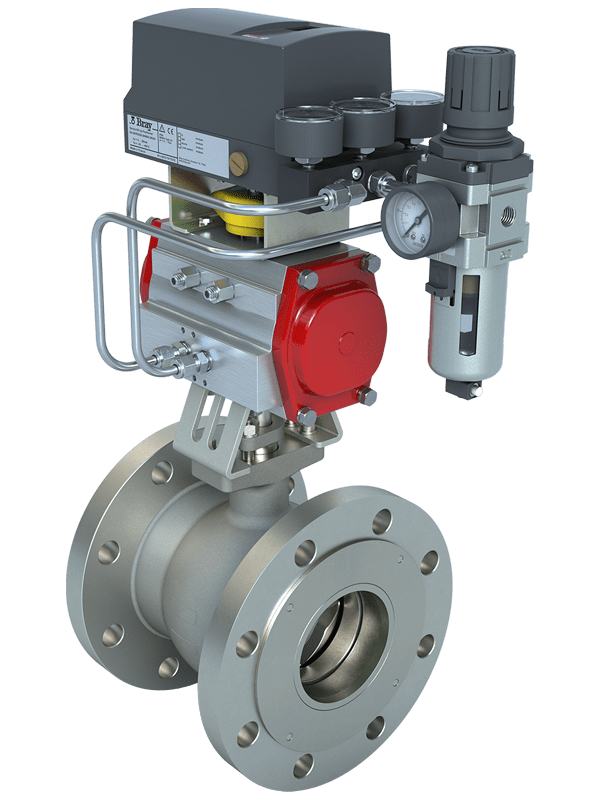

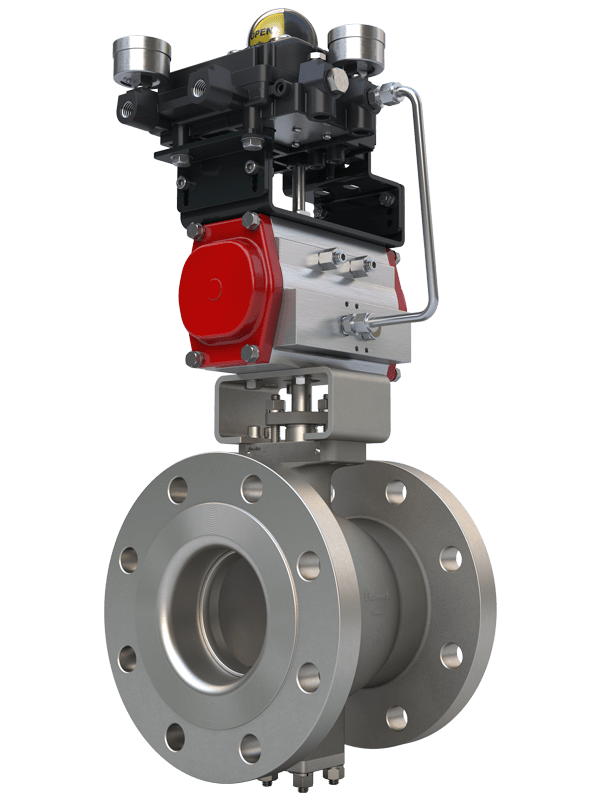

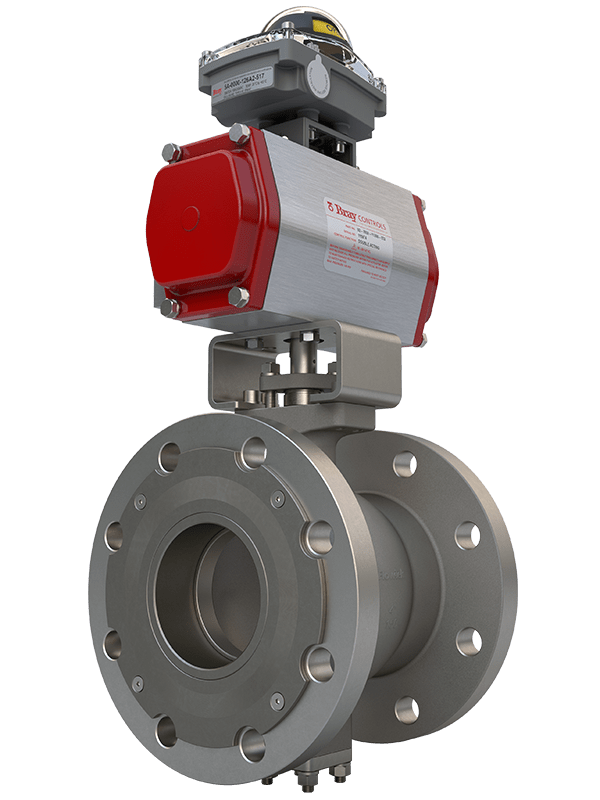

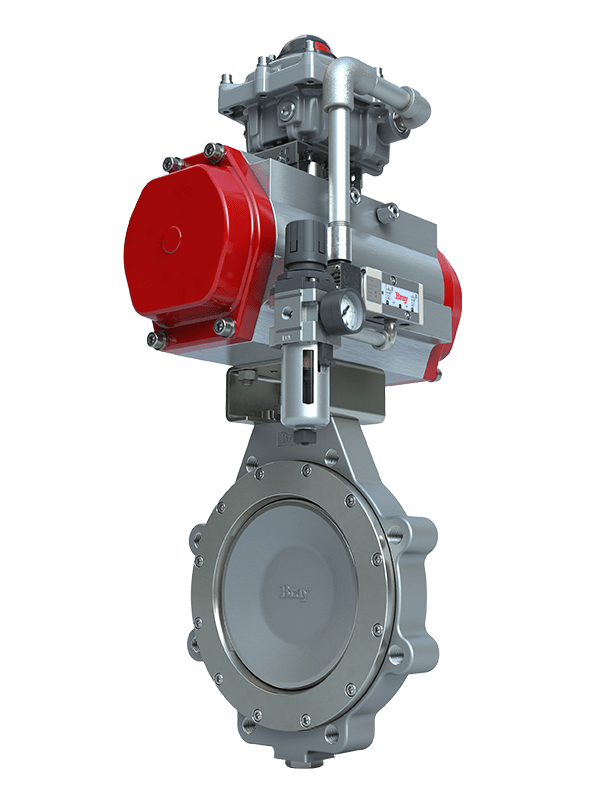

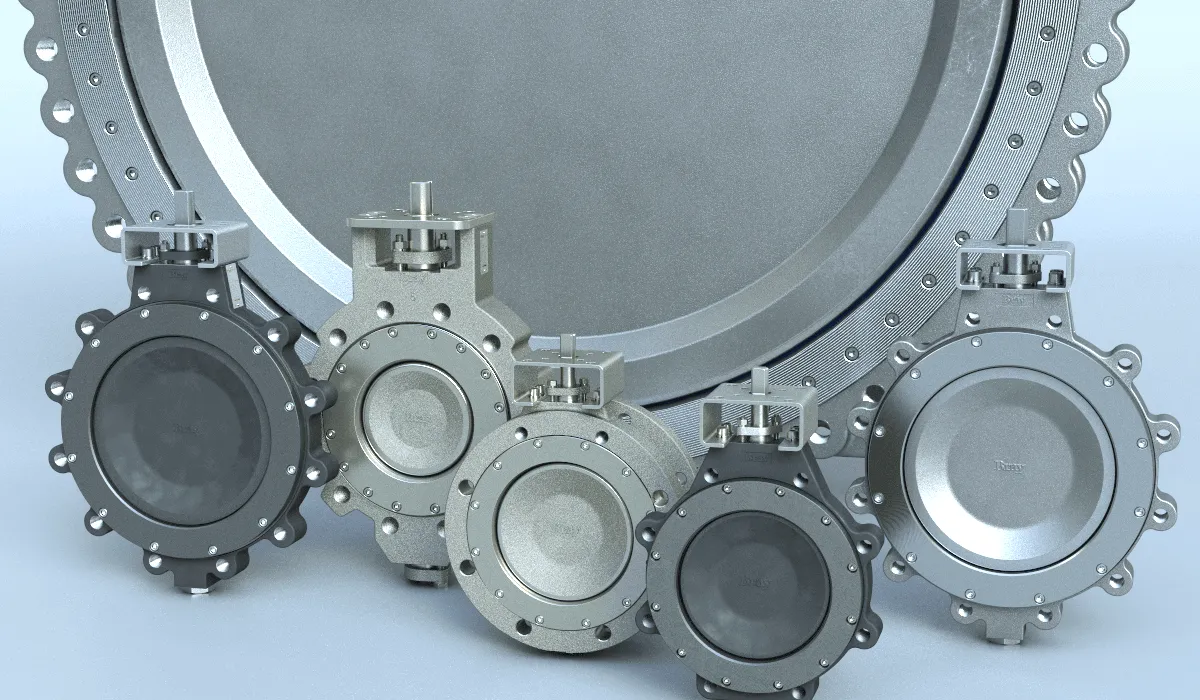

Le robinet à tournant de régulation à segment améliore la performance et les bénéfices

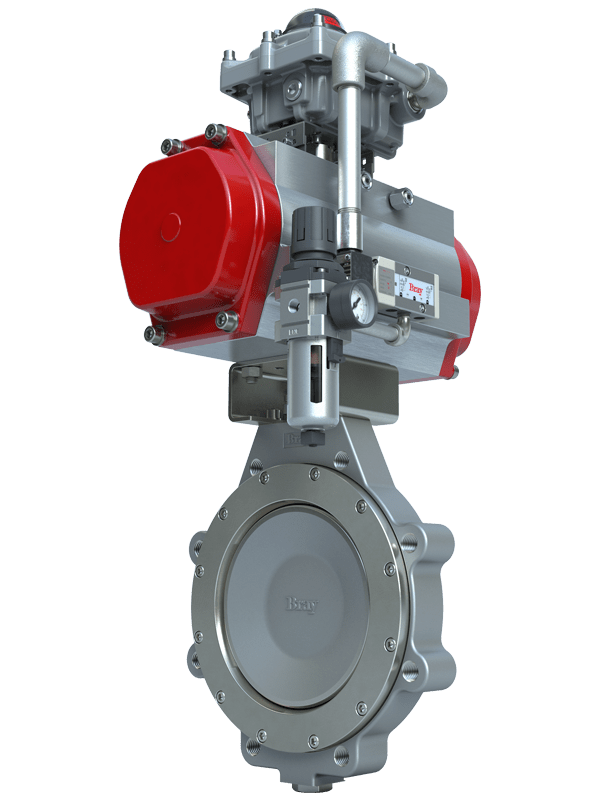

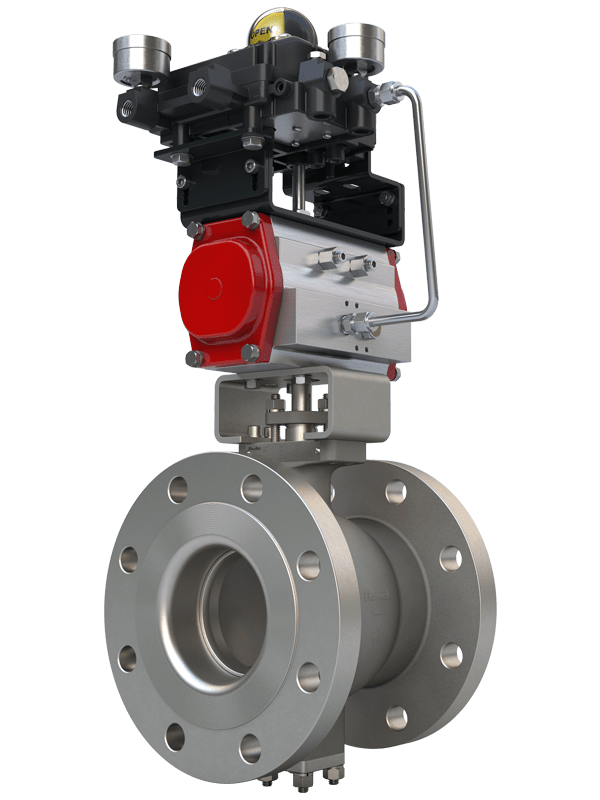

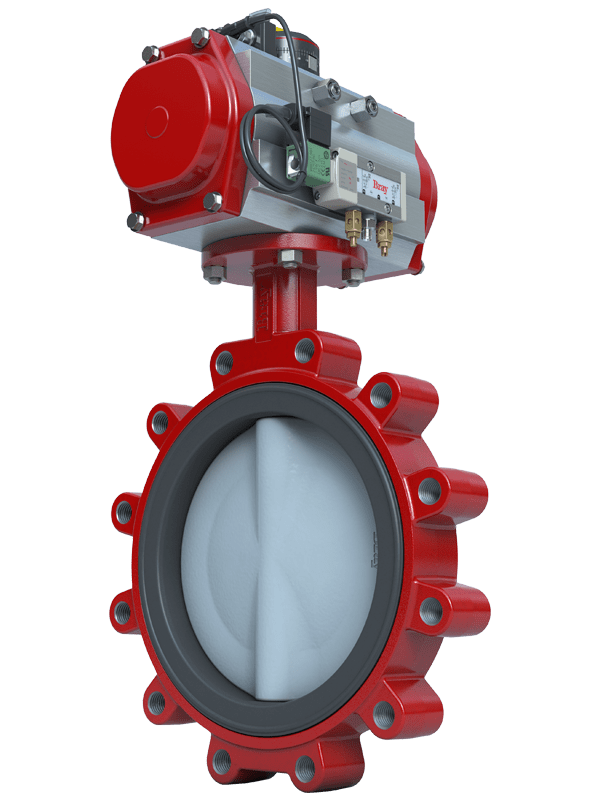

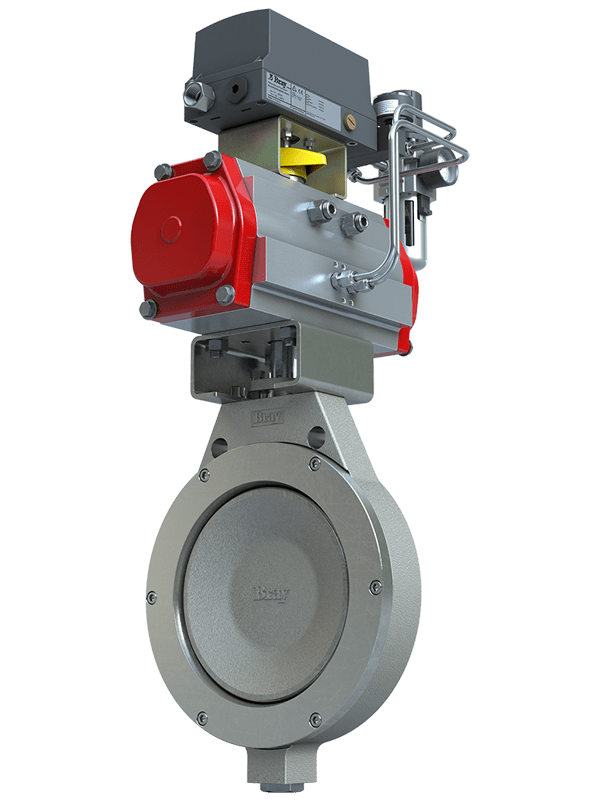

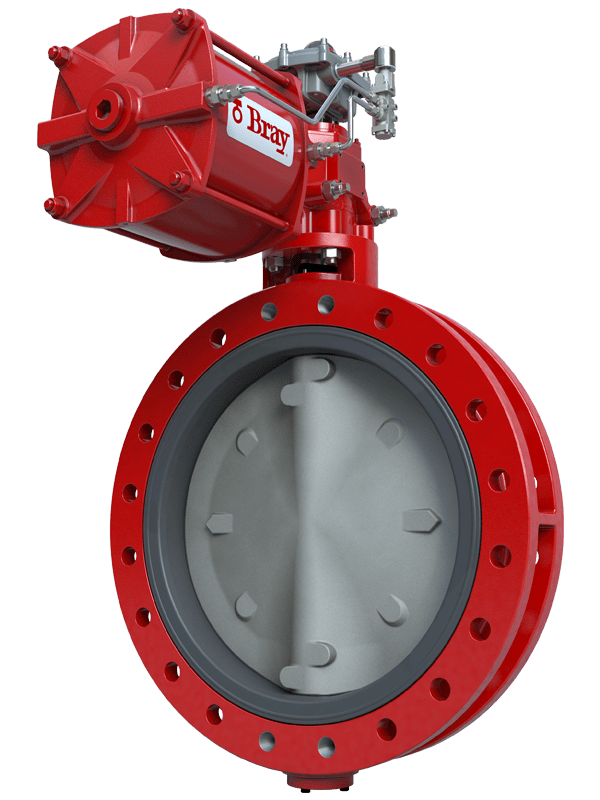

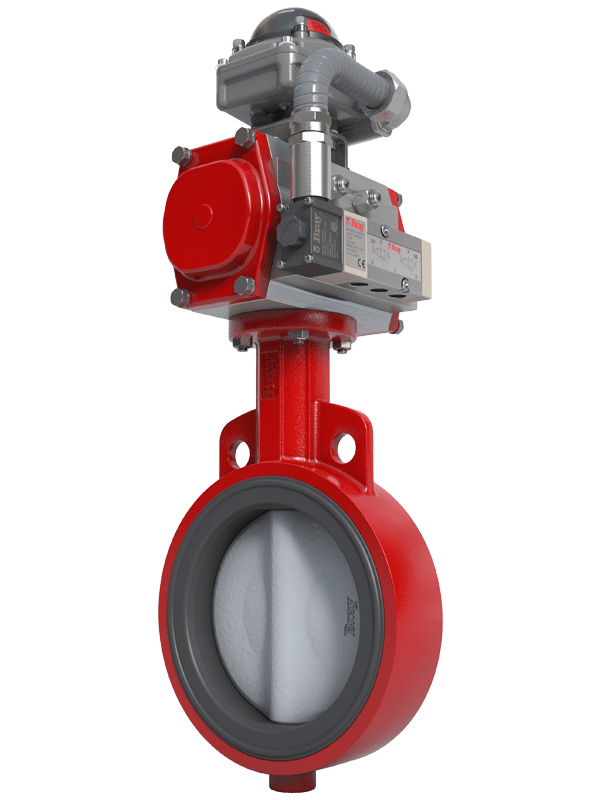

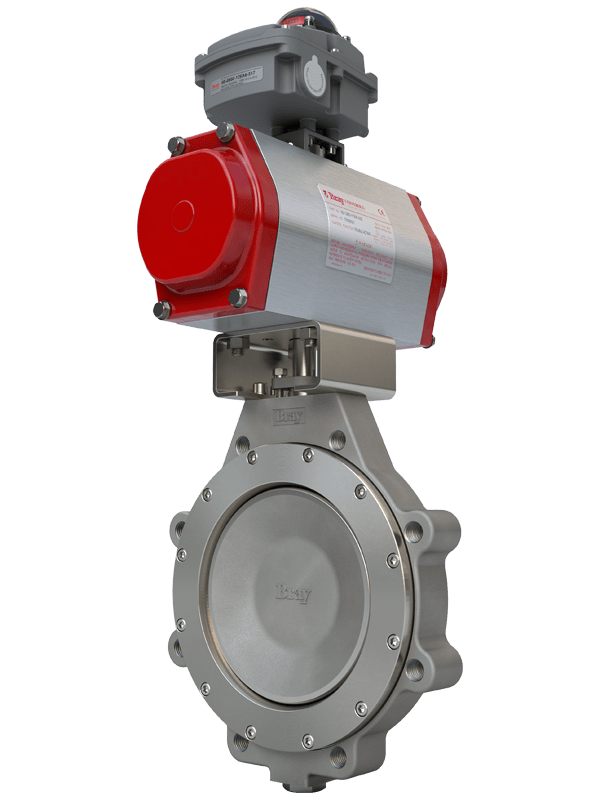

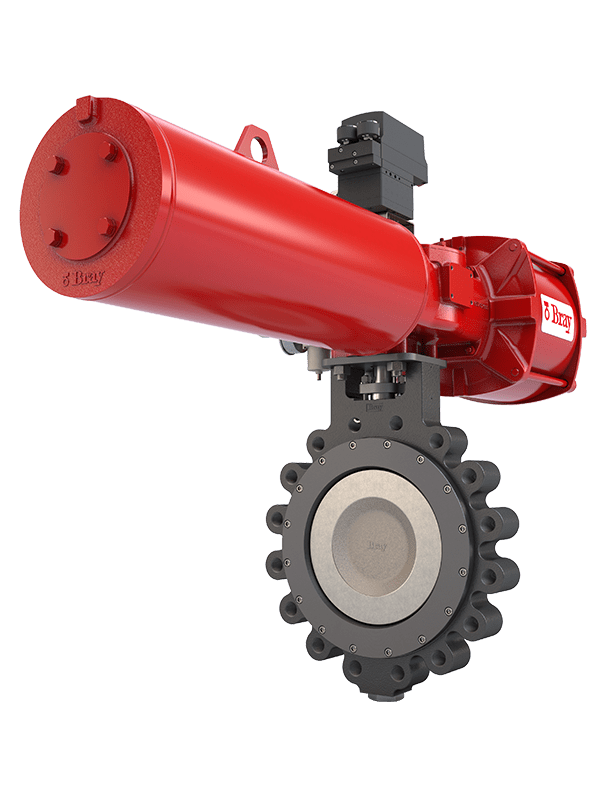

Les vannes McCannalok améliorent la sécurité et la productivité dans l'évaporateur d'une raffinerie de sucre

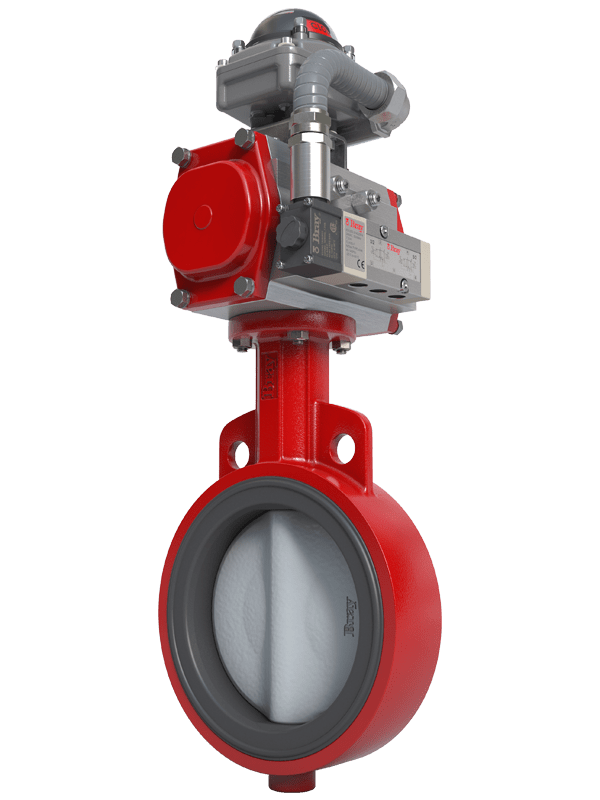

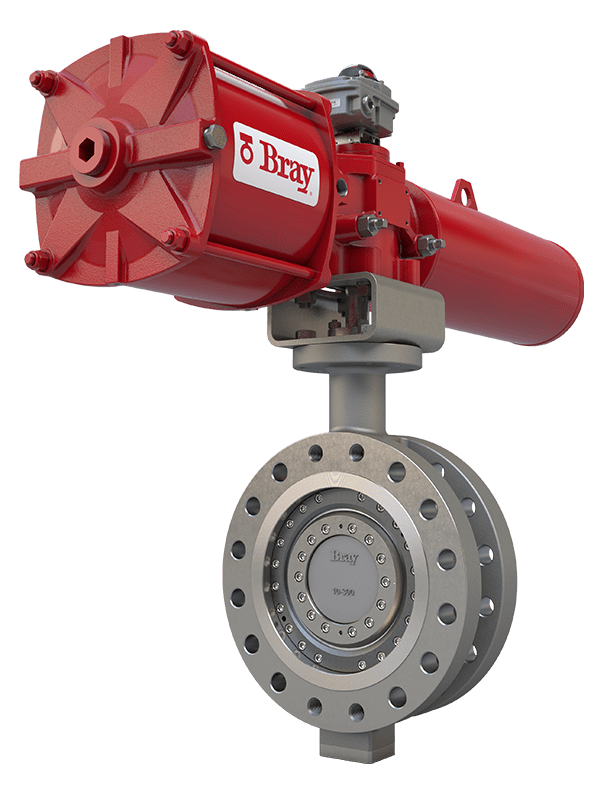

Les vannes de régulation améliorent la production dans l'industrie sucrière

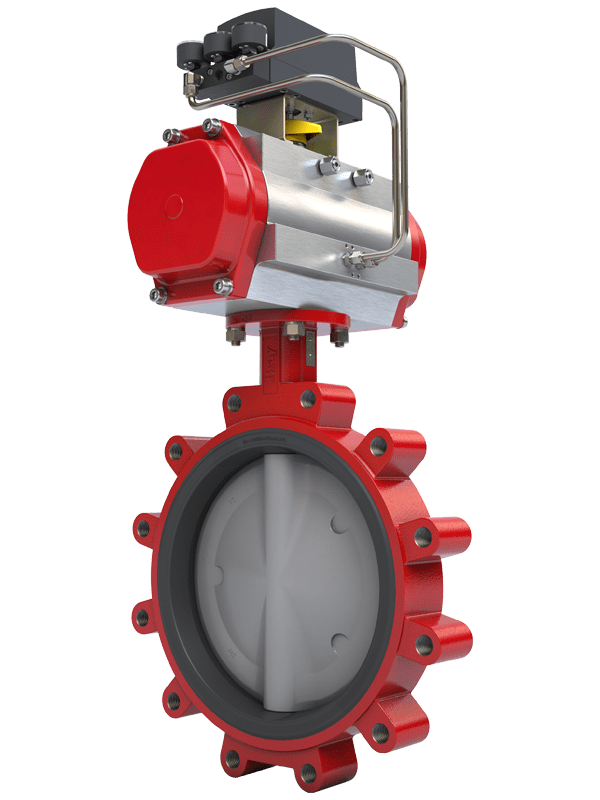

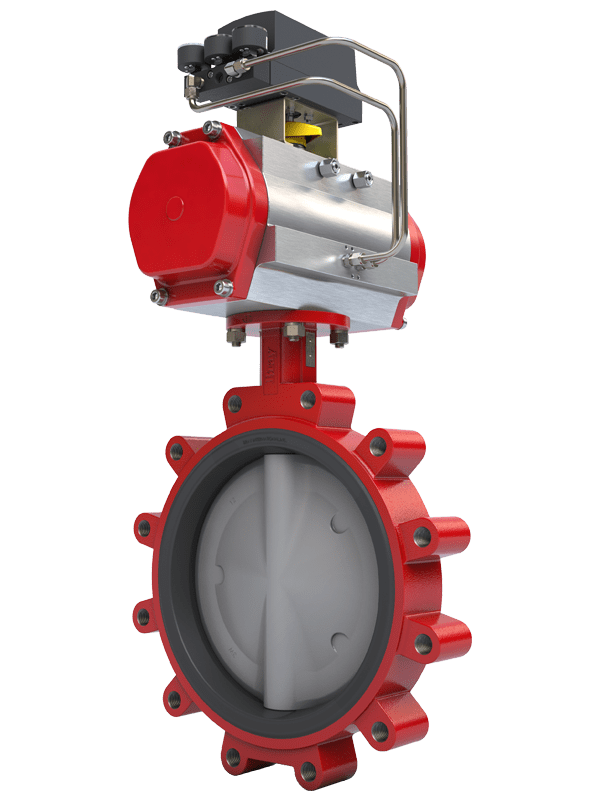

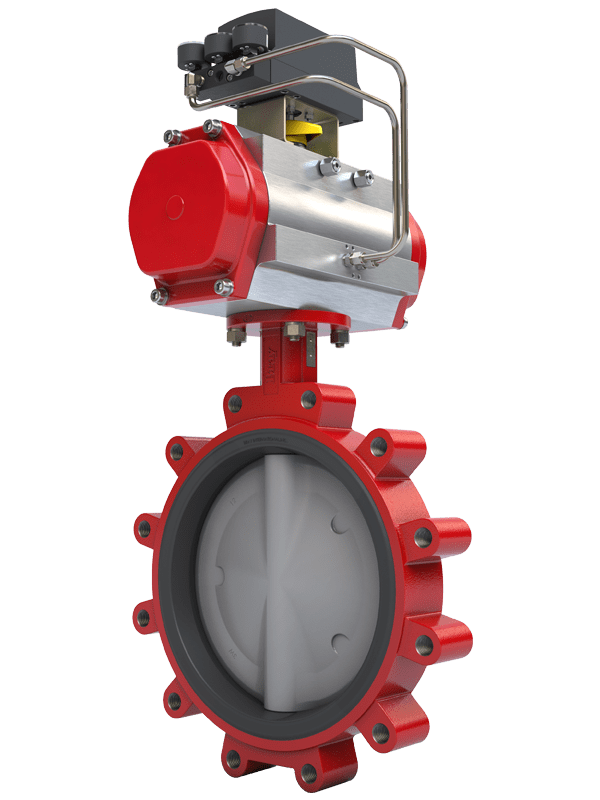

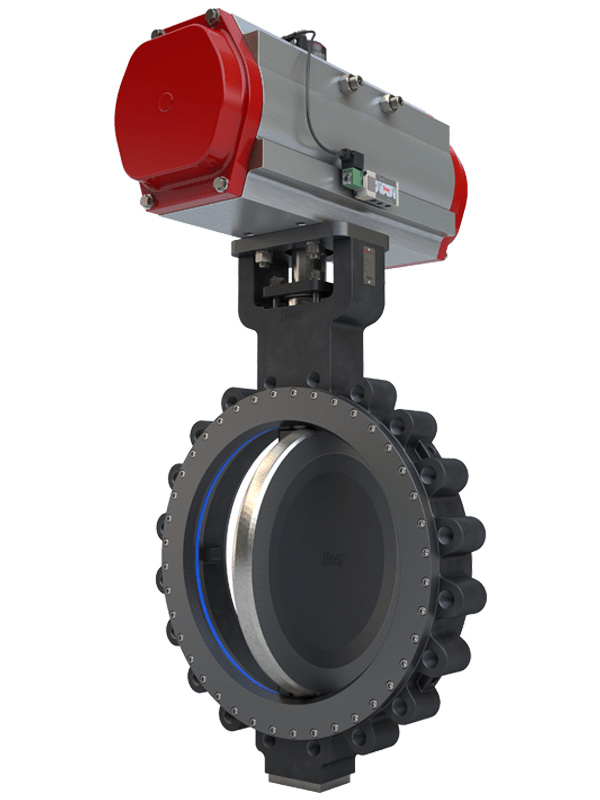

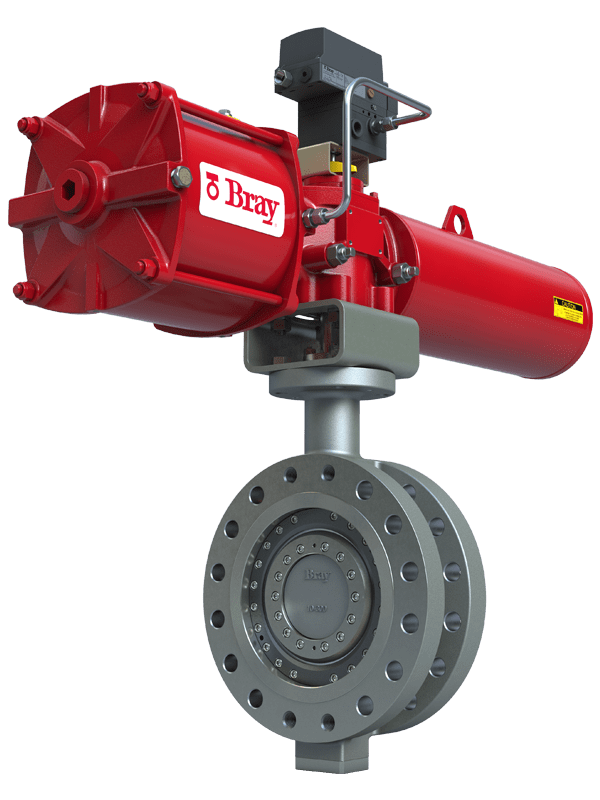

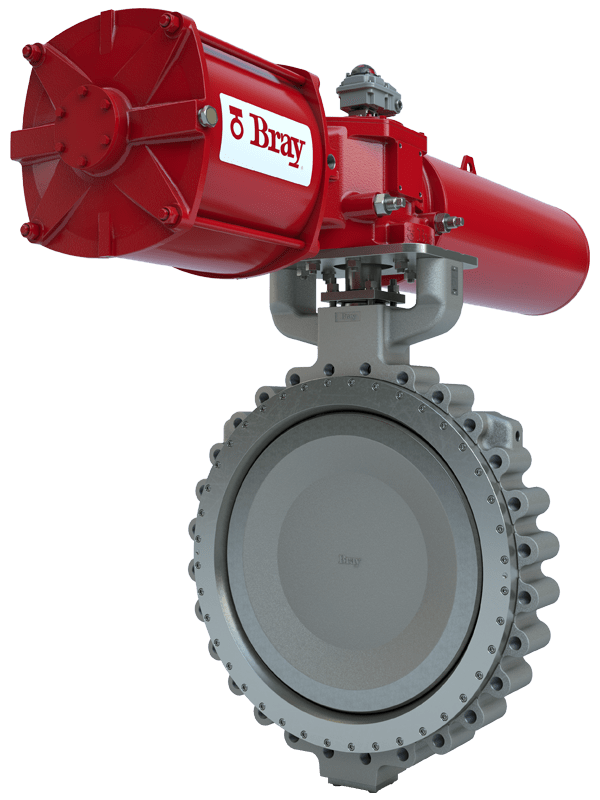

L'actionneur à bielle manivelle prolonge le temps de fonctionnement des applications à cycles élevés

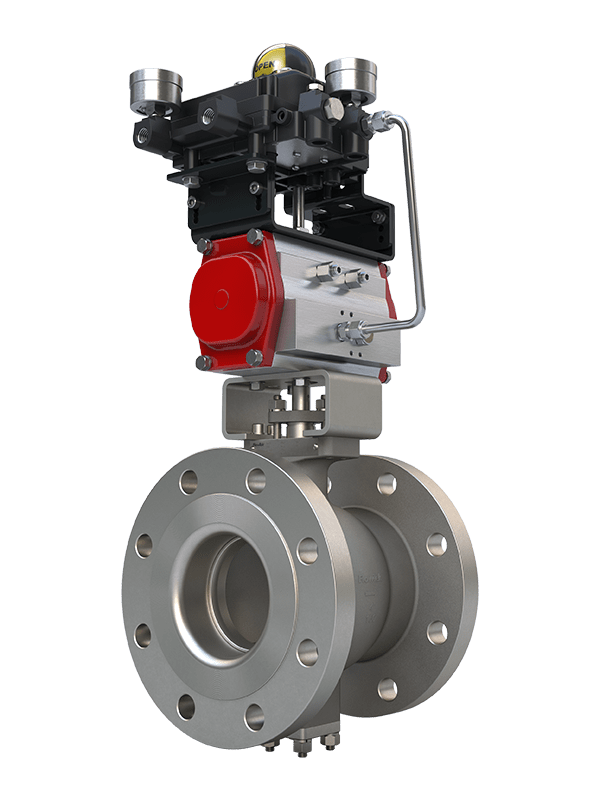

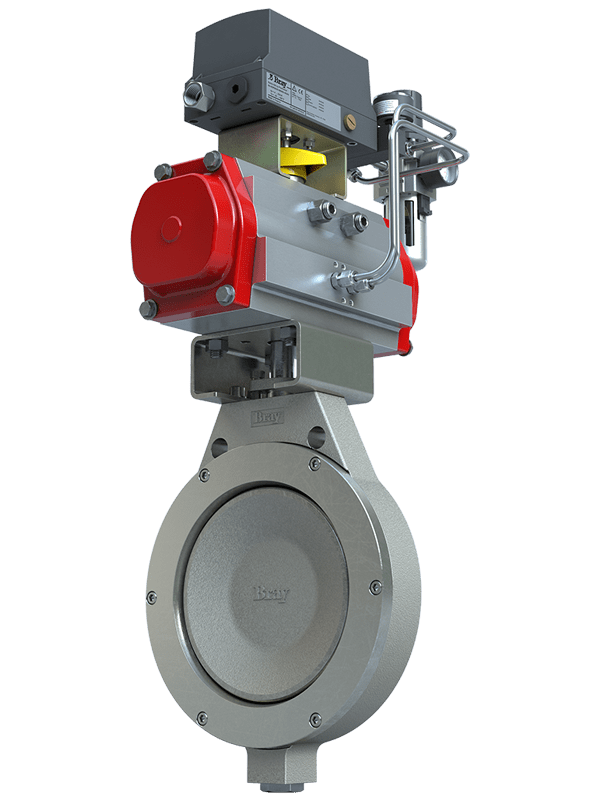

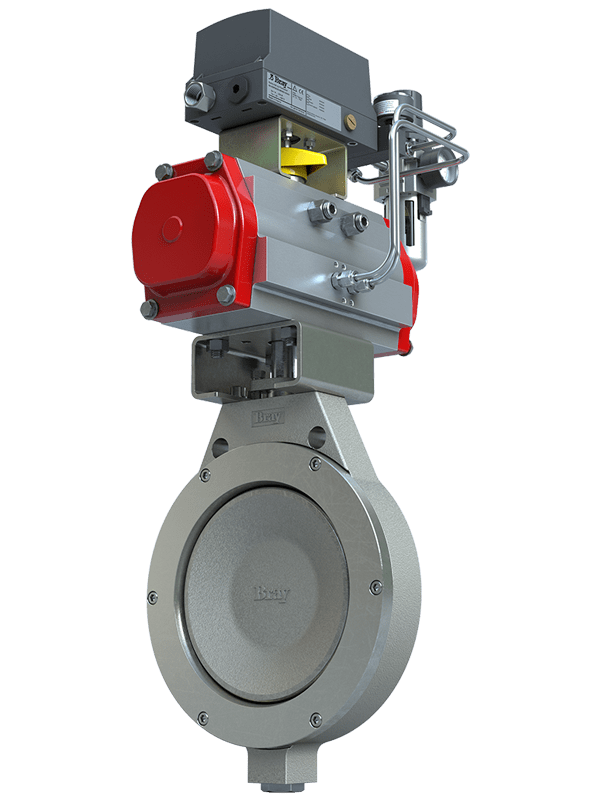

La solution à vanne de régulation prolonge le temps de fonctionnement et renforce les bénéfices dans une raffinerie de sucre

Les vannes de régulation à segments améliorent les performances et la productivité d'une raffinerie de sucre

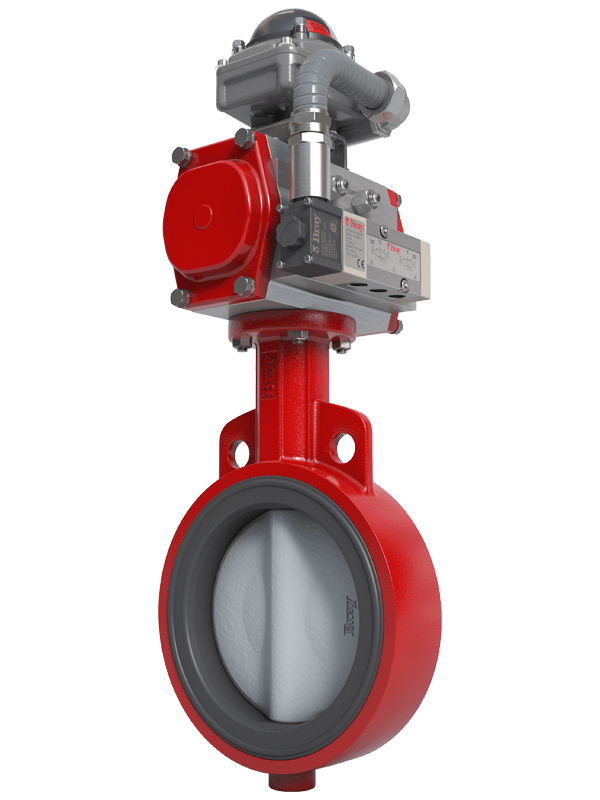

Une raffinerie de sucre améliore sa durée de fonctionnement opérationnel